隨著汽車工業(yè)的不斷發(fā)展和消費者對車輛外觀、性能要求的日益提高,汽車前大燈作為車輛重要的功能性與裝飾性部件,其設計制造水平直接影響整車的品質(zhì)與安全。其中,燈殼作為前大燈的關鍵組成部分,其成型質(zhì)量尤為重要。由于汽車前大燈燈殼通常具有結(jié)構復雜、尺寸大、外觀要求高(高光澤、無瑕疵)、需耐候耐熱等特點,其注塑模具的設計面臨著諸多挑戰(zhàn)。本文旨在探討汽車前大燈燈殼注塑模具設計中的關鍵技術要點。

一、 產(chǎn)品分析與前期準備

模具設計始于對塑件的深度分析。汽車前大燈燈殼多為大型薄壁件,材料常選用聚碳酸酯(PC)或其改性材料(如PC+ABS),以滿足高透光率、高沖擊強度、耐高溫和抗紫外線老化的要求。設計前需明確:

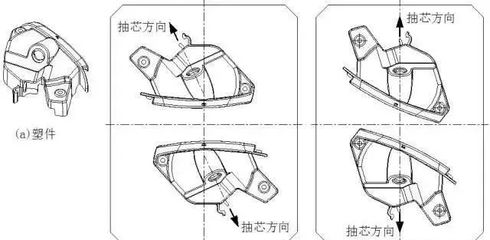

- 產(chǎn)品結(jié)構:詳細分析產(chǎn)品的壁厚分布、加強筋、卡扣、定位柱等特征,確保脫模可行性和結(jié)構強度。

- 外觀要求:明確光面區(qū)域(如透鏡部分)和皮紋區(qū)域,這直接關系到模具型腔表面處理工藝(如拋光至鏡面或蝕刻紋路)。

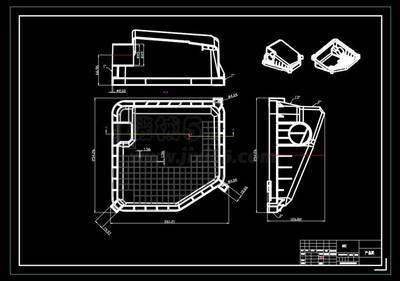

- 尺寸精度:燈殼需與燈罩、內(nèi)部光學元件、車身精準配合,公差要求嚴格。

- 注塑工藝分析:運用模流分析軟件(如Moldflow)模擬熔體填充、保壓、冷卻及翹曲變形過程,預測并優(yōu)化潛在問題,如熔接線位置、氣穴、收縮不均等,為模具設計提供數(shù)據(jù)支持。

二、 模具結(jié)構設計核心要點

- 分型面設計:分型面的選擇需確保產(chǎn)品順利脫模,并盡可能位于外觀非重要區(qū)域,以隱藏分型線痕跡。對于造型復雜的燈殼,常采用復雜分型或多分型面設計。

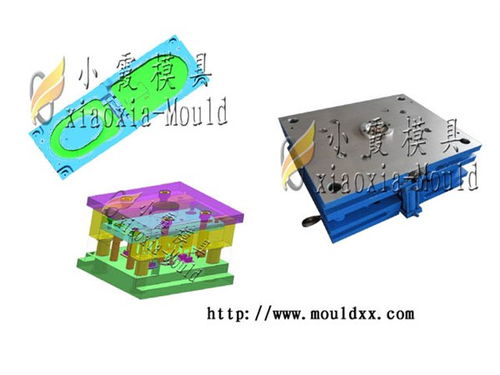

- 澆注系統(tǒng)設計:鑒于燈殼尺寸大、質(zhì)量要求高,澆注系統(tǒng)的設計至關重要。通常采用熱流道系統(tǒng)(多點針閥式熱嘴為佳)以確保流道平衡、減少廢料、提高注射效率和控制熔接紋位置。澆口位置需精心布置,避免在關鍵外觀面產(chǎn)生噴射痕或明顯熔接紋。

- 冷卻系統(tǒng)設計:高效均衡的冷卻是保證成型周期和防止產(chǎn)品翹曲變形的關鍵。燈殼模具通常采用隨形冷卻水路(特別是對于復雜曲面區(qū)域),結(jié)合水井、隔片等,確保型芯、型腔得到充分且均勻的冷卻。冷卻水路的設計需與模流分析結(jié)果緊密結(jié)合。

- 頂出系統(tǒng)設計:由于產(chǎn)品薄壁且面積大,需設計均勻、充足的頂出機構。常用方式包括頂針、頂塊、司筒(用于BOSS柱)以及氣輔頂出等,防止頂白或變形。對于深腔或脫模斜度小的區(qū)域,需考慮增設內(nèi)縮芯或斜頂機構。

- 排氣系統(tǒng)設計:良好的排氣能避免充填不足、燒焦等缺陷。需在分型面、鑲塊接縫處、頂針孔周圍及最后充填區(qū)域開設排氣槽,深度需根據(jù)塑料熔體特性嚴格控制。

- 收縮與變形補償:基于模流分析預測的收縮和翹曲結(jié)果,在模具型面設計時進行預補償(反變形設計),使成型后的產(chǎn)品在冷卻后更接近理論尺寸。

三、 材料、加工與表面處理

- 模具材料:型芯、型腔等關鍵部件應選用優(yōu)質(zhì)模具鋼,如預硬鋼(如P20)、淬火鋼(如H13、S136等),保證高硬度、高耐磨性、良好的拋光性和熱穩(wěn)定性。

- 精密加工:采用高速銑削(HSM)、電火花加工(EDM)、精密磨削等工藝確保型面精度。對于高光表面,需進行多級精細拋光,直至達到鏡面效果。

- 表面處理:根據(jù)產(chǎn)品要求,對型腔表面進行相應的處理。高光區(qū)域需拋光至Ra<0.01μm;啞光或皮紋區(qū)域則需進行光蝕刻或激光咬花處理,以達到設計要求的外觀質(zhì)感。

四、 試模與優(yōu)化

模具制造完成后,需進行嚴格的試模。通過調(diào)試注塑工藝參數(shù)(溫度、壓力、速度、時間等),檢驗產(chǎn)品尺寸、外觀、裝配性能。根據(jù)試模結(jié)果,對模具進行局部修正和優(yōu)化,如調(diào)整澆口尺寸、修正冷卻水路、改善排氣等,直至生產(chǎn)出完全合格的產(chǎn)品。

汽車前大燈燈殼注塑模設計是一項集產(chǎn)品分析、精密設計、先進加工與系統(tǒng)調(diào)試于一體的綜合性工程。成功的關鍵在于深入理解產(chǎn)品需求,充分利用CAE分析工具進行前瞻性設計,并在模具結(jié)構、溫控系統(tǒng)、排氣等方面做到精益求精。隨著智能模具和增材制造(如3D打印隨形冷卻水路)等新技術的發(fā)展,汽車燈殼注塑模具的設計與制造將邁向更高精度、更高效率的新階段,為提升汽車整體品質(zhì)與美觀度提供堅實保障。